こちらのページでは、埼玉県吉川市の株式会社尾針製作所が実際に金型製作やプラスチック樹脂の射出成形を実施する際の様子や工程、姿勢などをご紹介しています。

昭和47年設立の実績と信頼を力にかえて、貴社のアイディア実現化に全力を尽くします。製品を使用する業界を問わず、一つひとつのニーズをしっかりとくみ取り柔軟に対応いたします。

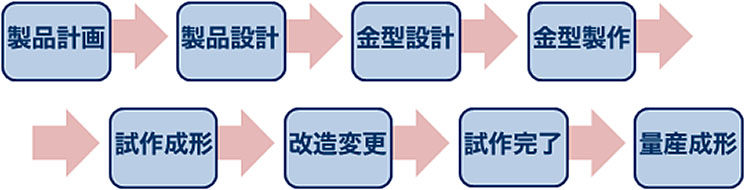

- 1. 製品計画

◎ 製品計画から金型完成までが一番重要なポイントで、金型の良悪ならびに次の量産時への影響が非常に大きい。◎ 製品計画から完成までの様々な問題点は、この段階で取り除く。

◎ 製品計画から金型完成までが一番重要なポイントで、金型の良悪ならびに次の量産時への影響が非常に大きい。◎ 製品計画から完成までの様々な問題点は、この段階で取り除く。

- 2. 量産成形

- 成形段取り

- 注文数決定‥‥生産計画

- 原料発注‥‥原料により4日~15位で入荷

- 機械の選定‥‥製品形状、原料の種類により機械を選ぶ

- 成形開始‥‥生産計画

◇現在まで成形中の金型を降ろす

◇今回成形分の金型取付

◇量産開始

◇現在まで成形中のシリンダー内の原料の洗浄及び新原料の交換◎金型交換から量産開始までには様々の重要ポイントがあり、成形時にスムーズな量産を行なうための大事な要素が多くある。◎ シリンダー内洗浄は、洗浄剤等によって充分に流し完全に洗浄が行なわれなかった場合、製品の色ムラ・ヤケ・ゴミ等の表面不良の原因となるだけでなく、ワレ等の不良にもつながる。◎ 原料を乾燥する機械(ホッパーローダー)の掃除も上記同様の問題を生じる。◎ 金型の取付けにおいて、金型の大きさ(縦×横)、厚さ( mm)、構造によって機械を選定する。◎ 金型構造には、油圧装置・電機装置・その他を併用する金型があり、機械にその装置を要求される場合がある。(肉厚製品や精密部品を成形する場合等によって成形機械が異なる)◎ 金型取付けから量産開始までには、使用機械・金型の大きさ・種類により1時間位から10時間位を要する。

- 3. 量産成形中

- 成形中に成形担当者が種々の作業を行なう。

- バリ取り‥‥金型の良悪、金型の使用度により、ナイフ・ニッパ等により製品1個1個を仕上げする。

- 矯正‥‥製品の形状などによってソリが生じた部分は治具等をつくり、そこに製品をあてがって正常な形状に治す。

- ボール盤加工‥‥製品の要求により、穴加工その他を行なう場合がある。

- 組立、接着‥‥成形中に簡単な二次加工をする場合がある。

- 検査‥‥外観・寸法・勘合・ソリなどを検査しながら成形する。

- 離形剤ヌリ‥‥製品を金型からスムーズに抜くため定期的に金型に離形剤を吹き付ける。カジリ、白化、クラックを防ぐため。

- インサート挿入‥‥製品により、インサート金具、その他を入れる。

- アニーリング加工‥‥一度成形した品物をもう一度乾燥機に入れ矯正する。

- 金型掃除‥‥成形中に金型内にゴミや樹脂カスなどが付着するため定期的にエアー吹き・布ぶき・グリス付けを行なう。

- 製品研磨‥‥製品に付着したヨゴレ・油等を布で拭く。また、製品によって艶消しや艶付けを行なう。

- 袋入・箱入‥‥1個単位で袋入・箱詰・梱包等を行なう。

- 原料補充‥‥ホッパー(原料タンク)内になくなった原料を補充する。

◇成形中、成形生産者は上記の作業を併用しながら生産を行なう。◎ 自動で生産される成形品はそれに担当する者が機械を巡回する。◎ 生産においては動きだしに不良が多く出やすい。機械洗浄が不完全であったり、金型・機械の動きがスムーズでないことがあるため。◎ 成形者の製品に対する仕上げ加工などへの慣れによって、製品の良悪が多く出る。◎ 生産ロット数が少ないと、動き出しでの不良があるために全体数量の中での不良率が高くなる。(製品単価に影響する)◎ 成形者は1日の成形の中で製品を確認し、金型や機械の状況を把握し、成形条件(製品をつくるための機械の条件)等を修正しながら成形を行なう。◎ 原料乾燥不十分・機械ヒーター・金型のカジリ等、一つでも不完全な要素があると製品に現れてしまう。◎ 工場内の整理整頓も悪いと成形品にゴミ・ホコリ等が付着する原因となるため、掃除の徹底・原料製品・スクラップの取り扱いの正しい方法を徹底しなければならない。

- 4. 二次加工、組立作業の処置

- 成形した製品に対しての加工の種類について

- スクリーンホットスタンプ

- 塗装

- インサート挿入

- ラベル貼り★

- 組立・接着★

- 数量・メカタ測り★

- 検査★

- 色入れ

- パーツアッセンブリ

- 包装・箱詰め★

- 製品研磨、その他

◎ 二次加工は成形後の大きなポジションを占め、種々に分かれる。◎ 二次加工もキズ、ヨゴレ等の問題があり作業事での注意事項を確認すること。

- 5. 組立て作業管理項目

-

- 本日の各作業の部品は製品棚に全部揃っているか。

- 初回の作業を的確に指示し、全ラインが同時に流れるようにする。

- 各ラインが流れ始めた場合。

- ラインが流れてから各部品の不足、または必要部品が生じた場合。

- 各ラインの完成品、半完成品の処置について。

- 1日の作業が終わり間際の処置について。

● プラスチック製品、各パーツ(各色パッド、ラベル、シール、小箱、中箱、大箱)● 各部品の在庫状況により、今回不足分発注等の確認をとる。● 作業開始前に責任者は、そのための準備をしなければならない。● 責任者がラインの中に入って作業をすると、他のラインの指示が目の前で確認しながら出来なくなる(初回作業時は目の前で指示すること)。● 全ラインの作業がスムーズに進んでいるか監視を行ない、各作業者の間違いやロスがないか・無理はないかを確認し、その状況によって適当な指示をする。● 機械を使った作業が動いた際は、現場関係者が手入れを行なう。● 作業者がラインから離れて部品を引き取りに行ったり他の作業を行なったりすると、本作業が止まるだけでなく後列の作業者に影響する。● 責任者またはそれに追従する人が部品調達を行なう。● 作業においても各作業者の遅い早いがあり、責任者またはそれに追従する人が各作業の補充をする。● 各ラインの完成品・半完成品は状況を見て完成品倉庫~納品と行ない、半完成品は棚等へ移動する(製品は会社事、製品事と分かりやすい状態で)。● 床に不必要な製品、部品はなるべく置かないこと。人・台車などの動きの障害となるため。● ラインの頭をどこでストップするかは、責任者がキリの良い所で指示をする。

(特に小さな部品関連取付の際は、終始確認をして作業を行なう)● 明日の作業の状況により各ラインの終わり方が異なる。● 明日の部品の状況により各ラインの終わり方が異なる。

- 6. 成形における問題点

- 成形者の作業が多すぎると様々なトラブルが生じる

- 成形者の作業が多過ぎてしまうと製品の隅々まで目が届かず、ゴミや不良を見逃す事になる。

- 他の作業をするという事は、色々なモノを手で触れる事になり、その状態で成形品を持った場合ヨゴレの原因となる

- 成形者が成形機から離れる回数が多いと一定した成形品が出ないことになる。

- 他の作業が長過ぎると成形気の金型が開いたままとなり、金型が冷えてしまう。成形品も矯正等をする場合に支障をきたす。この間に、次の成形に移るため検査が疎かになる。

◎ 製品に触れる際は必ずシムス(手袋)を着用すること。◎ 製品以外に触れる際はシムスを外してから触れること。製品検査に再度、取りかかる場合はエアーでホコリ等を落としてから、作業を行なうこと。◎ 製品検査場所から離れてしまう際には声がけを行なうこと。◎ 加工関連が多い場合には責任者が的確な指示を行ない、人数をかけて出来る場合はその様に行ない、人数をかけられない場合は、機械処置により時間をかけ、さらには仕上げでの再検査、再加工を行なうこと。

- 7. 製品検査のチェック工程

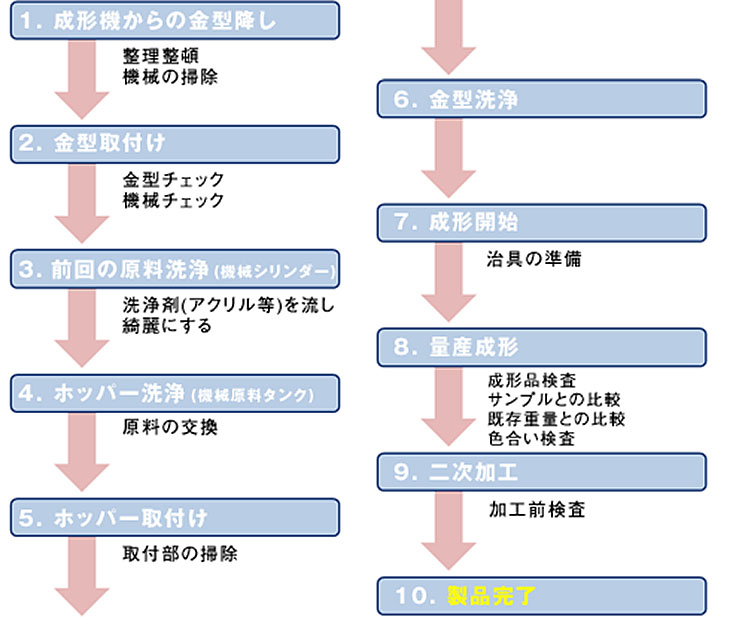

◎ 各作業の工程において、機械・金型・原料をチェックし、各作業およびその周辺の整理整頓が重要である。◎ 安全作業および作業のしやすさにより、次の製品管理が確実に行ないやすくなり、また、色々な課題に対しての対策がとりやすくなる。◎ 上図の様に、各工程において確実に作業を進めて行なうことが成形品の品質向上に繋がる。

◎ 各作業の工程において、機械・金型・原料をチェックし、各作業およびその周辺の整理整頓が重要である。◎ 安全作業および作業のしやすさにより、次の製品管理が確実に行ないやすくなり、また、色々な課題に対しての対策がとりやすくなる。◎ 上図の様に、各工程において確実に作業を進めて行なうことが成形品の品質向上に繋がる。